Fonderie

Fonderie aluminium sable

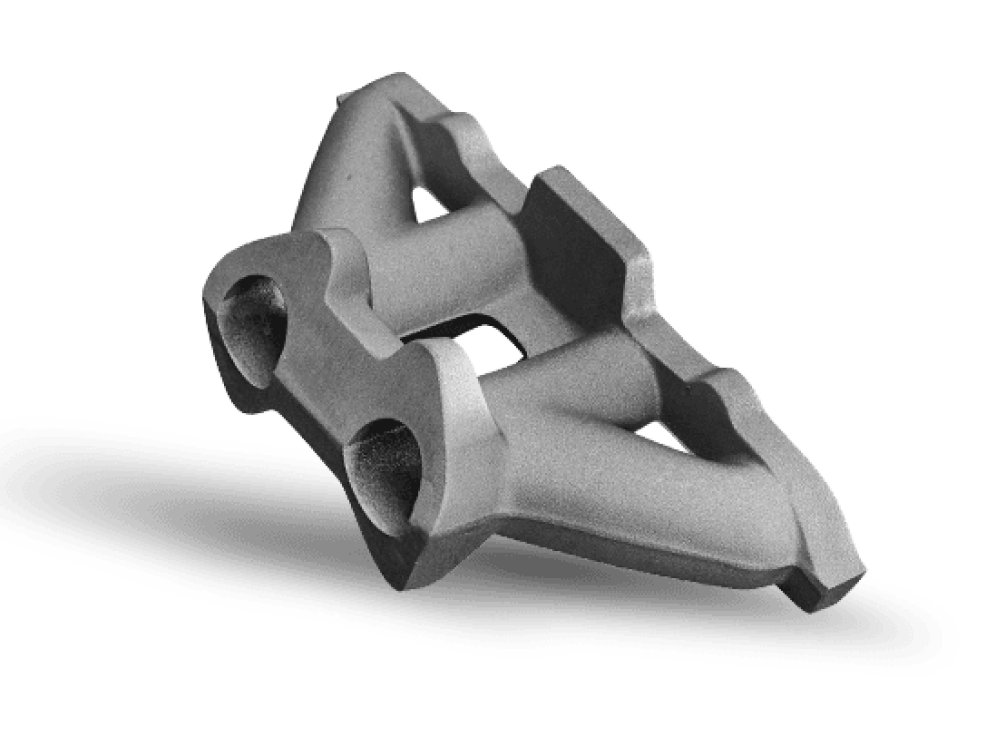

Fondeur spécialiste de l’aluminium depuis plus de 65 ans, Roanne Fonderie réalise vos pièces mécaniques et d’aspects en aluminium de 0.1 à 8 Kg, au moyen de moules en sable à vert (500 mm x 400 mm).

N’hésitez pas à nous contacter sur nos techniques de conception, les alliages utilisés, ainsi que les différents types de moules. Notre équipe est à l’écoute de tous vos projets.

PETITES ET MOYENNES SÉRIES DE PIÈCES DE FONDERIE EN ALUMINIUM

Notre fonderie aluminium fabrique plus de 350 références pour des clients issus de secteurs d’activités variés comme le mobilier urbain, l’énergie, la robinetterie industrielle, le bâtiment, le matériel agricole. 95% de nos références sont fabriquées à moins de 500 exemplaires par an.

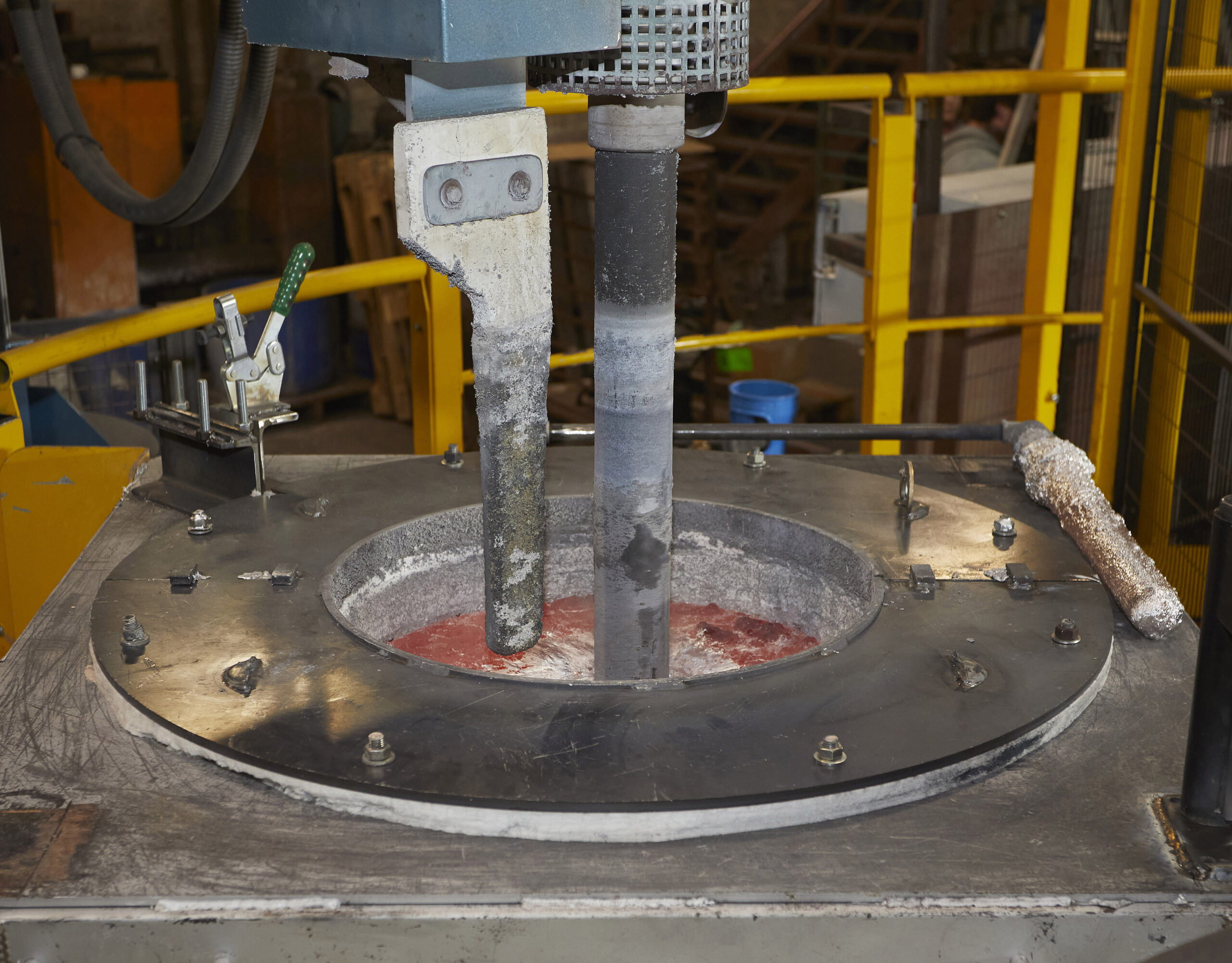

PRÉCISION DE PRODUCTION D’UNE LIGNE DE MOULAGE SABLE AUTOMATIQUE EQUIPEE D’UN ROBOT DE COULEE

Roanne Fonderie a su maintenir un effort d’investissement constant dans son outillage de fabrication. Le moulage sable en fonderie aluminium est un procédé ancestral mais nos outils de fabrication sont modernes. Depuis la fin des années 80, Roanne Fonderie est l’une des rares fonderies aluminium équipées d’un chantier de moulage sable automatique DISAMATIC gage d’une régularité digne d’une horloge suisse, d’une cadence de fabrication intéressante et d’un changement de série rapide. Le dernier investissement date de 2022, Roanne Fonderie s’est équipée d’un robot de coulée, gage de précision, de répétabilité et d’engagement sociétal. Grâce à la flexibilité de notre outillage de production et le savoir-faire de notre équipe, nous pouvons réaliser des lots de tailles variées (de 20 à 500 pièces ou plus).

USINAGE ET TRAITEMENT DE SURFACE DE VOS PIÈCES DE FONDERIE ALUMINIUM

Basée en France, en région Auvergne-Rhône-Alpes, au cœur d’un bassin industriel, Roanne Fonderie dispose, dans un rayon de 80 kilomètres, de tous les acteurs en amont ou en aval de la chaîne de valeur de pièces de fonderie aluminium (modelage, usinage, traitement de surface, peinture). Grâce à une collaboration étroite avec nos partenaires locaux, nous pouvons fournir, à partir d’un plan et d’un fichier 3D, des pièces alu brutes de fonderie ou finies (usinées et/ou peintes).

QUI SOMMES-NOUS ?

FONDERIE ALUMINIUM ROANNE FONDERIE

Notre fonderie aluminium est passée par plusieurs phases depuis sa fondation en 1956 par M. Joseph REY. Très active à ses débuts dans le maniement de la fonte et du cuivre, la fonderie aluminium se tournera ensuite vers le moulage en sable avant de se spécialiser dans les alliages d’aluminium.

À la fin des années 80, la découverte du moulage vertical poussera, l’entreprise à investir dans un chantier DISAMATIC, et qui mettra fin à l’utilisation du moulage à plat.

Dans les années 90, les fils de M. REY reprennent la direction de la fonderie aluminium et optent pour la modernisation du parc machines par l’acquisition d’un modèle plus productif, afin d’offrir plus de souplesse à leurs clients.

« Notre industrie doit s’adapter à l’évolution du marché et des besoins clients en visant encore et toujours la précision, la qualité et la flexibilité. C’est pour cette raison que nous attachons énormément d’importance au choix de chaque fournisseur et partenaire. » telle est la vision du nouveau dirigeant qui a repris l’établissement en 2014.

Aujourd’hui, Roanne fonderie produit des pièces de 0.1 à 8 kg de petites et moyennes séries, ainsi que des pièces de taille plus importantes en petites séries (châssis de 680 mm x 650, secousses-pression).

LES RESSOURCES DE NOTRE

FONDERIE ALUMINIUM

Des ressources 360° pour un process maitrisé

Grace à nos partenaires historiques, modeleurs, usineurs, peintres et notre équipe de techniciens spécialisés, notre entreprise de fonderie aluminium située à Roanne, en région Auvergne-Rhône-Alpes, maitrise la totalité de la chaine de valeur d’une pièce de fonderie aluminium.

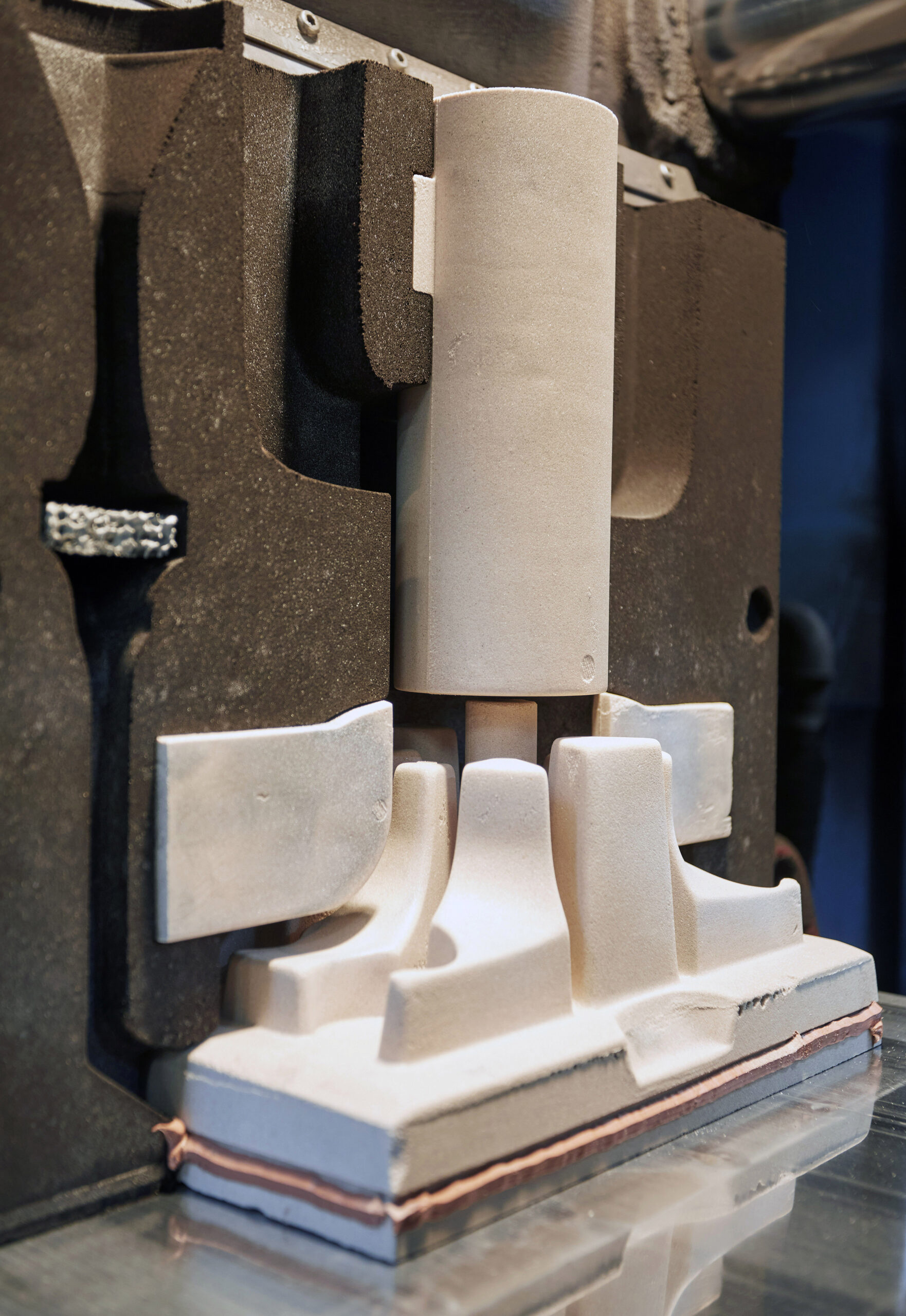

Le chantier DISAMATIC 2110 LP (motte de 500 mm x 400 mm) dont le fonctionnement est illustré dans cette vidéo, fabrique des moules à base de sable à vert composé d’un alliage de silice, d’argile et d’eau.

Le robot garantit une répétabilité et une précision du volume de coulée tout en diminuant l’exposition aux risques des collaborateurs.

2 procédés bien distincts sont utilisés pour la fabrication des noyaux:

– La boite froide (noyau de 20 g à 12 kg) : une noyauteuse semi-automatisée est utilisée pour la fabrication des noyaux.

– La prise chimique (noyau de 12 kg à 30 kg) : la réalisation des pièces se fait à l’aide d’un sable à prise chimique.

Le cellule de parachèvement assure des opérations de finition fiables tout en minimisant l’exposition des collaborateurs aux vibrations et à la poussière.

Ce traitement a pour but de renforcer les caractéristiques mécaniques des pièces, comme : la résistance à la traction, l’amélioration de la dureté d’une pièce…

Ce traitement comporte 3 étapes :

– La mise en solution (540 °C)

– La trempe (dans l’eau)

– Le revenu (170 °C)